[Impression 3D] Je me lance dans l'aventure

Nouvelle dizaine d’années, nouveau jouet.

Cela fait maintenant quelques mois que je regarde comment fonctionnent les Replicating Rapid Prototyper (ou RepRap) … les imprimantes 3D. Depuis quelques années, elles sont de plus en plus simples à mettrent en oeuvre. J’avais même commencer à faire l’inventaire du matos necessaire pour en construire une from scratch. Puis, un beau jour de décembre, en prenant 40 ans en pleine théire, j’en ai acheté une toute faite pour le prix des pièces détachées.

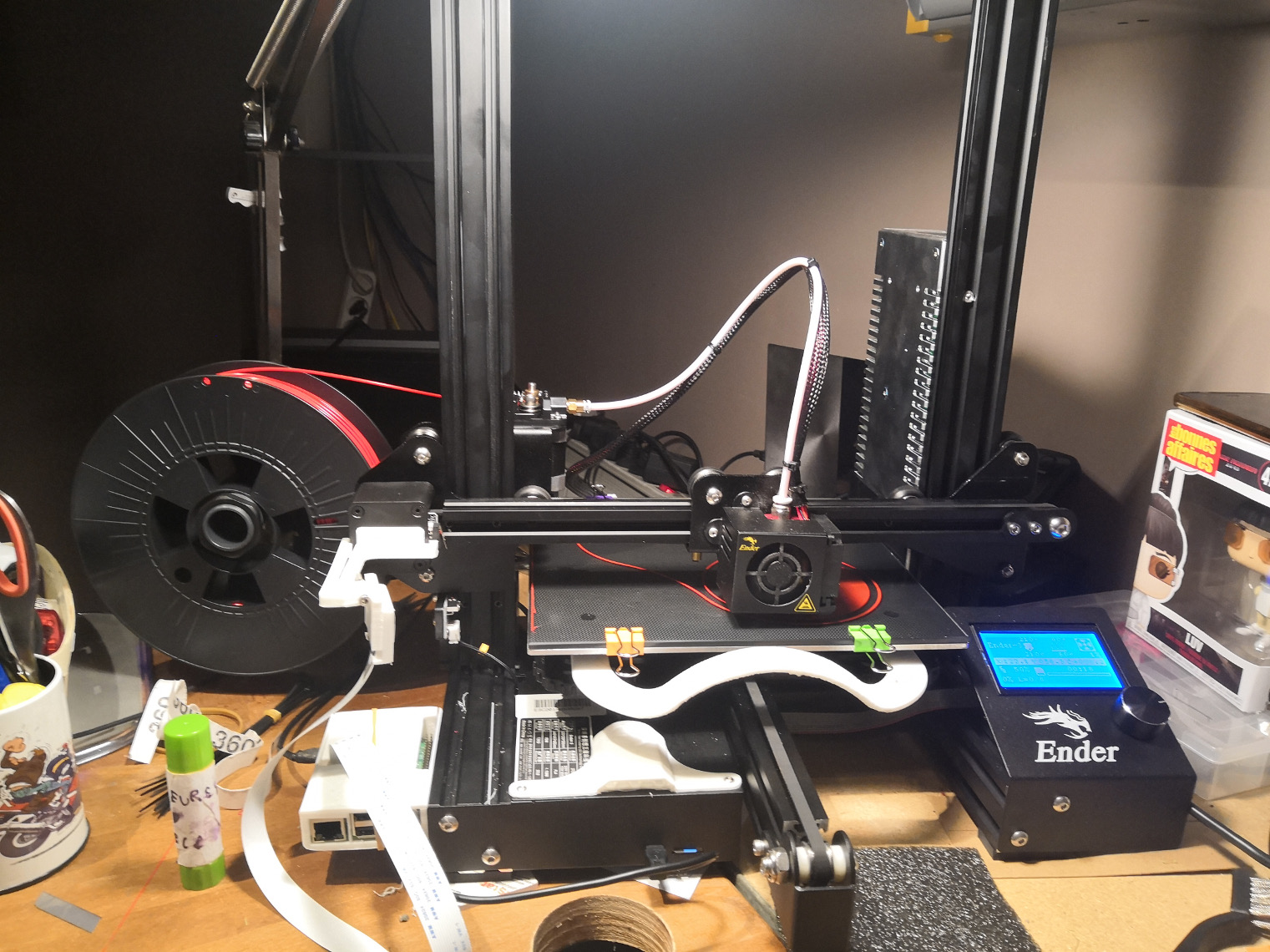

Mon choix s’est arrété sur une Creality Ender 3. C’est chinois, l’imprimante elle même est maintenant opensource, et a un rapport qualité prix imbattable (au max 250€ sur amazon, mois de 200€ chez aliexepress avec 2 mois de livraison approximative).

Parmi les specs sympas, nous pouvons citer :

- OpenSource bitches ! (Cela comprend le PCB, les plans mécanique, le firmware, qui est dérivé du firmware Marlin)

- Donnée pour le PLA et l’ABS, mais, on peut tout a fait faire du PETG, voir du TPU/TPE et du nylon pour les aventuriers

- Plateau chauffant

- Volume d’impression 220x220x250

- chassis en alu pas mal fait, a priori robuste (Creality s’est deja illustré avec la série des

CR - Enormément de retours positifs.

- Elle est deja montée a 70%, une bonne heure et demi de prise de tête devrait etre suffisant.

- Elle est bricolable.

En revanche, si vous cherchez un truc simple et evident, passez votre chemin, un peu de jugeotte, de connaissances techs et un peu d’outillage sont necessaire pour tout faire proprement.

Comme je suis une grosse feignasse, et que j’aime vachement bien l’accent québécois, il y a Le GüeroLoco qui a fait une excellente vidéo sur le montage, avec notament, un tip super utile pour mettre a niveau l’axe X.

Premières impressions et premières impressions (ah ah!)

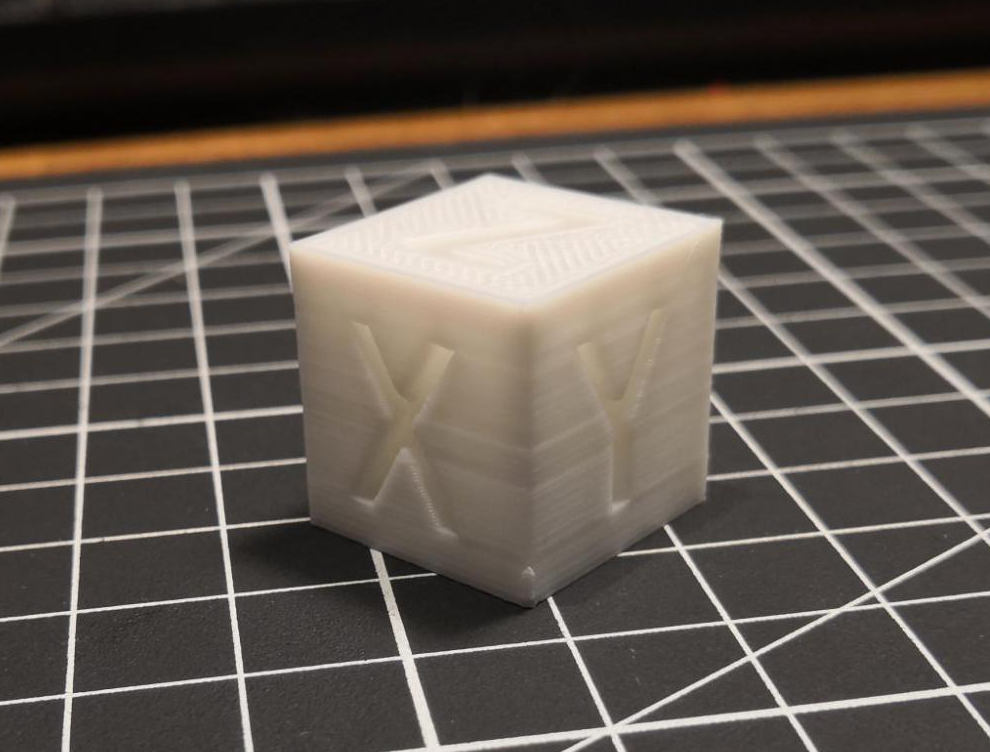

Et bien, c’est assez bluffant, j’ai commencé par imprimer une cube de calibration trouvé sur l’indispensable Thingiverse

et bah, ca marche plutôt pas mal ! À la seconde tentative ;)

Coté logiciel, le slicer (le logiciel qui va decouper l’objet 3D en tranche et determiner les chemins et quantité de matière à deposer) Cura marche pas mal du tout, mis à part quelques soucis de perte de l’imprimante entre deux redemarrages du logiciel.

À ce stade, je n’ai pas encore commencé à jouer avec le design d’objet 3D, mais ca va arriver.

Globalement, c’est validé. Maintenant, on va commencer à imprimer des trucs pour l’imprimante elle même, puis, pour les lardons, ils m’ont déjà fait une todo-list de 7 mètres de long ;)

Commençons les impressions !

Je suis bien conscient que, meme si les premieres impressions se sont bien passées, ca va forcement merder à un moment ou à autre. Je vais donc rester sur l’impression de choses deja existant, et quitte à faire dans l’utile, on va imprimer des upgrades pour l’imprimante elle même. On va donc devoir imprimer :

- Un knob pour l’axe des Z, histoire de moins se galerer quand on bouge les axes à la main.

- Un boitier pour un

raspberry piafin de faire tourner OctoPrint (un serveur d’impression 3D avec plein de features utile). - Un boitier et un bras pour coller une

PiCamafin qu’OctoPrint nous fasse de la surveillance et de beaux timelapses. - Un conduit de protection pour la ventilation de la carte de puissance.

- Une poignée pour pouvoir deplacer le lit chauffant, quand il est chaud, de manière plus aisée et sans toucher le plateau lui même (50°C ca va, mais 7O/80° ca va commencer à piquer).

- Un renvoi d’angle pour pouvoir fixer la bobine sur le coté de la machine plutôt qu’au dessus, afin, de soulager l’extrudeur et de faire que le filament entre plus horizontalement dedans.

- Un support pour installer des

TLSmoothersentre la carte de puissance et les moteurs X,Y et Z. Cela permet d’etre un peu moins bruyant et d’avoir un signal plus propre et donc plus précis.

Et … c’est la que ca merde, et qu’on decouvre les différents concepts ;)

-

Le filament : Même si je bosse avec du PLA qui en théorie s’imprime sur un support froid et avec une buse entre 180 et 200°C, ca marche pas toujours comme on veut. J’ai 5 types de filaments de deux founisseurs différents … et bah c’est le bordel. Chaque fabricant utilise ses propres formules, et les pigments rajoute de l’aléatoire. Apres moultes tests, je bosse en general avec un lit a 50 ou 60°C et une buse entre 210 et 220°C.

-

Le lit chauffant : Stock, il est composé d’une surface ressemblant au

buildtakmais en version chinoises. En gros, c’est une surface qui facilite l’accroche de la premiere couche. Ironie chinoise, il n’est pas en general pas parfaitement plan. Comprendre ici qu’une dépression de 0.1mm suffit a coller le brin dans vos projets. J’ai assez rapidement mis une surface en borosilicate (du Pyrex&tm; quoi). C’est beaucoup plus plan et ca ne se dilate pas aux temperatures concernées. Le soucis, c’est que ca colle pas bien sur du verre. Il faut donc trouver, suivant le filament et les temperatures, une laque, une colle, un truc pour que ca puisse adherer. -

Le niveau du lit chauffant : Tres important aussi, il faut que la buse soit toujours à la meme distance du lit. Cette distance doit etre legerement inférieure à l’epaisseur du layer. Si c’est trop proche, ca va ecraser, super bien coller au bed, mais moins à la couche d’apres, si c’est trop loin, ca va pas accrocher au bed. Pour avoir un ordre d’idée, j’imprime avec des couches de

0.2mm, et l’espace entre la buse et le lit est de “une feuille de papier et il faut que ca accroche légerement”. -

La première couche : C’est PRIMORDIAL qu’elle accroche au lit. Sinon, ca va merder, dans les grandes largeurs. C’est un coup a ce qu’un bout de l’impression se decolle et que la buse (a plus de 200°C) embarque tout ou partie du modele.

-

La vitesse d’impression : plus on imprime vite, plus l’extrudeur passe de matière, plus ca refroidi la buse, moins ca marche, moins ca colle. On essaye donc de ralentir les premieres couches.

Etc.

Il y en a plein des comme çà… Mais on y arrive ;)

A bientôt pour la suite ;)